Los sistemas de medición integrados son una alternativa robusta y económica a las escalas de vidrio y los codificadores lineales montados externamente. Le diremos aquí por qué ese es el caso y cómo las máquinas y los usuarios pueden beneficiarse de ellos.

La precisión y la dinámica son dos características principales de las máquinas herramienta y las aplicaciones de manipulación. Se necesitan sistemas de medición de posición robustos para garantizar que ambas características se mantengan a largo plazo. El problema con esto es que a menudo sufren el impacto nocivo del polvo, el aceite, la grasa, los golpes y las vibraciones. Si bien los intervalos cortos de mantenimiento mantienen la funcionalidad, también aumentan el TCO. ¿Te gustaría aprender sobre una alternativa robusta y económica? Sigue leyendo para saber más.

Robusto, compacto y conectivo.

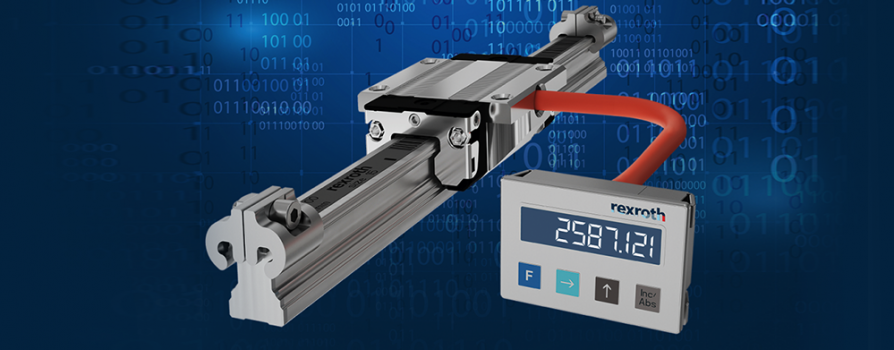

Las unidades de corte de la fibra TruLaser 5000 "vuelan" sobre la pieza de trabajo con dos veces la aceleración gravitacional y velocidades de desplazamiento de hasta 300 m / min. A pesar de estas altas dinámicas, no se ve una escala de vidrio en ninguna parte. En cambio, el fabricante Trumpf ha optado por un sistema de medición integrado inductivo (IMS) de Bosch Rexroth. La razón detrás de esto: en las pruebas con el polvo fino que se deposita en las guías lineales después del corte con láser, el procedimiento sin contacto demostró una resistencia y dinámica significativamente mayores y requirió menos mantenimiento. También se construye más rápido y más compacto, ya que se deben tener en cuenta menos piezas y puntos de conexión en el proceso de ensamblaje. Esto también aumenta la facilidad de mantenimiento. Por ejemplo, el bloque de corredera se puede reemplazar independientemente del sistema de medición. Cuando sea necesario,

Mayor espectro de aplicación

El IMS requerido por Trumpf funciona con una alta precisión de ± 4 μm con una precisión de repetición de ± 0,25 μm. Por supuesto, también hay muchas aplicaciones de ingeniería con requisitos menos extremos. Para estos casos, Bosch Rexroth ha desarrollado el sistema de medición magnética IMScompact. Este sistema también es libre de contacto, mide con ± 20 μm y una precisión de repetición de ± 1 μm y está disponible para medir longitudes de hasta 18 my sistemas de riel de bola desde el tamaño 15.

IMScompact: perfecto para ejes con motores lineales.

Al igual que con el sistema de medición inductivo, el sensor para medición incremental y pronto también para medición absoluta está completamente integrado en el bloque de correderas del IMScompact. Debido a que su cuerpo de acero funciona como una jaula de Faraday, el principio de medición magnética proporciona de manera confiable valores exactos también en conexión con motores lineales. Esta protección EMV crea nuevas oportunidades para soluciones de automatización en combinación con motores lineales. Por ejemplo, el IMScompact es ideal como sensor de posición en ejes de motores lineales y para aumentar la precisión de posición en ejes de transmisión por correa o ejes con conjuntos de husillo de bolas. Los codificadores lineales montados externamente se vuelven innecesarios.

Use alternativas, reduzca los esfuerzos de ingeniería

Inductivo o magnético, el IMS está por delante de otros sistemas de medición de posición en muchos aspectos: la ventaja de precio y la confiabilidad, el bajo mantenimiento de un procedimiento sin contacto y sin desgaste y los esfuerzos reducidos de montaje e ingeniería. Esto se debe a que las dimensiones del bloque de guía, aparte de la salida del cable de IMScompact o el cabezal de medición montado en el frente de IMS, son las mismas que las de los bloques estándar en sistemas de rieles de rodillos y sistemas de rieles de bolas y, por lo tanto, pueden integrarse fácilmente en construcciones existentes.